Trvalý záujem o laserovú difrakciu

Stále vedúce postavenie technológie laserovej difrakcie na rutinné meranie veľkosti častíc pomocou prístroja Mastersizer 3000 v širokej škále priemyselných odvetví možno pripísať dvom kľúčovým faktorom: rozšírenej potrebe údajov o veľkosti častíc a jednoduchosti použitia tejto technológie. Táto práca zdôvodňuje, prečo toľko výrobcov potrebuje merať veľkosť častíc a prečo je laserová difrakcia tak často zvolenou metódou.

Prenikanie analytickej technológie do priemyselnej sféry a rozsah, v akom spôsobuje prechod od špecializovaného určovania k rutinnej úlohe, je funkciou hodnoty informácií, ktoré poskytuje, ako aj jednoduchosti, s akou možno údaje získať. Pre výrobcov finálnych výrobkov z tuhých látok je veľkosť častíc často kritickým parametrom, ak výkonnosť takéhoto výrobku súvisí s veľkosťou častíc a/alebo distribúciou veľkosti. Pre spracovateľov sypkých látok sa tieto informácie o veľkosti častíc stávajú prakticky univerzálnou požiadavkou.

Laserová difrakcia si naďalej udržiava vedúce postavenie a je spoľahlivým riešením na rutinné meranie veľkosti častíc v širokom spektre aplikácií a v súčasnosti je široko používanou technikou v mnohých priemyselných odvetviach. Za posledných približne desať rokov sa analyzátory využívajúce laserovú difrakciu stali flexibilnejšími, jednoduchšími na používanie a vysoko automatizovanými. Mnohí priemyselní používatelia sa teraz vo veľkej miere spoliehajú na takéto systémy nielen v laboratóriách na vývoj a kontrolu kvality, ale aj na rutinné monitorovanie v skúšobnom meradle aj v bežnej výrobe. Off-line meranie môže byť teraz také jednoduché ako vloženie vzorky a stlačenie tlačidla, zatiaľ čo on-line systémy merajú v reálnom čase, rýchlosťou dostatočnou aj na monitorovanie rýchlo sa meniacich procesov.

Význam veľkosti častíc

Pri pohľade na aplikácie laserovej difrakcie vo výrobnom prostredí je zrejmé, že rôzne odvetvia merajú veľkosť častíc v podstate z rovnakých dôvodov. V prípade relatívne odlišných oblastí, ako je rozprašovanie paliva a výroba cementu, sa v oboch prípadoch vyžaduje, aby kontrolovali veľkosť častíc na riadenie rýchlosti chemických reakcií, ku ktorým dochádza pri používaní ich produktov – spaľovania, resp. hydratácie.

Rýchlosť reakcie

V prípade pevných látok je rýchlosť, akou prebieha chemická reakcia, často funkciou špecifického povrchu zúčastnených častíc, teda veľkosti povrchu na jednotku hmotnosti. Ak sa špecifický povrch zväčšuje, potom vo všeobecnosti prenos hmoty bráni spomaleniu reakcie. Alebo jednoduchšie povedané, čím je populácia častíc jemnejšia, tým ľahšie sa reaktanty dostávajú k časticiam a reagujú s nimi. Výrobcovia katalyzátorov majú túto požiadavku spoločnú s výrobcami cementu, aby prispôsobili veľkosť častíc na zabezpečenie požadovanej reakčnej rýchlosti.

Rýchlosť rozpúšťania

Zvýšenie špecifického povrchu zmenšením veľkosti častíc znižuje fyzikálne prekážky rozpúšťania, čím sa proces urýchľuje. Jemnejšie častice sa rozpúšťajú rýchlejšie, pričom všetky ostatné faktory sú konštantné. Táto súvislosť s veľkosťou častíc je obzvlášť dôležitá pre farmaceutický priemysel, pretože rýchlosť rozpúšťania účinnej látky in vivo ovplyvňuje jej biologickú dostupnosť. Podobne aj výrobcovia agrochemikálií a detergentov musia merať a riadiť veľkosť častíc, aby mohli kontrolovať rýchlosť rozpúšťania a uvoľňovania aktívnych zložiek v prípravku. Vplyv veľkosti častíc na rýchlosť rozpúšťania tiež úzko súvisí s reakčnými rýchlosťami.

Hustota aglomerácie

Spôsob, akým sú častice aglomerované, je funkciou veľkosti častíc aj distribúcie veľkosti. Väčšie častice sa usadzujú menej účinne ako menšie, pretože zanechávajú väčšie prázdne priestory. V prípade monodisperzných materiálov možno pórovitosť aglomerátu riadiť distribúciou veľkosti častíc. Širšia distribúcia veľkosti častíc umožňuje, aby sa menšie častice usadzovali v medzerách medzi väčšími časticami, čím sa znižuje pórovitosť.

Kontrola aglomerácie je rozhodujúca pre úspešné plnenie keramických a metalurgických foriem. Výrobcovia práškových náterov kontrolujú veľkosť a distribúciu na dosiahnutie podobných cieľov. Tesne zhutnené častice s optimálnou veľkosťou sa účinne topia pri nižších teplotách, čím zostáva viac času na reakcie zosieťovania polymérnych častíc počas procesu topenia. Výsledkom je kvalitnejšia povrchová úprava.

Stabilita suspenzií a emulzií

Stabilita suspenzie závisí od rovnováhy medzi gravitačnou silou pôsobiacou na častice a vztlakom suspenznej kvapaliny (ktorý závisí od viskozity), ktorá je funkciou veľkosti a hustoty častíc. Vo farmaceutických výrobkoch môže nestabilita viesť k premenlivému dávkovaniu liečiva a v potravinách môže usadzovanie zhoršiť vnímanie výrobku zákazníkom.

V emulziách majú väčšie kvapky väčšiu tendenciu usadzovať sa a koaleskovať, ale tvorba menších kvapiek je energeticky náročnejšia v dôsledku zväčšenia povrchu, ku ktorému dochádza v dôsledku homogenizácie. Analýza veľkosti častíc sa preto používa na odhad pravdepodobnosti zhlukovania, ako aj na monitorovanie stability voči flokulácii a zhlukovaniu v priebehu času. Veľkosť kvapôčok a stupeň flokulačenia v emulzii môžu mať vplyv aj na úžitkové vlastnosti výrobku – napríklad na pocit v ústach alebo viskozitu smotanového likéru. Preto sa meranie veľkosti častíc bežne používa pri optimalizácii vlastností emulzie.

Jednoduchosť vdychovania

Ľudský dýchací systém veľmi úspešne filtruje častice nad určitú veľkosť, aby zabezpečil integritu prívodu vzduchu a zabránil podráždeniu pľúc. Tento proces klasifikácie vedie k dvom jasným dôvodom merania veľkosti častíc vo vzťahu k jednoduchosti inhalácie, a to k prevencii vdýchnutia výrobku; alebo k zabezpečeniu úspešného ukladania lieku v pľúcach.

Optické vlastnosti

Spôsob, akým častice rozptyľujú svetlo, závisí od ich veľkosti. Tento jav sa zachytáva technikou laserovej difrakcie a využívajú ho výrobcovia farieb, náterov a pigmentov na dosiahnutie požadovaného efektu výrobku. veľkosť častíc na povrchu náteru ovplyvňuje parametre určujúce efekt, ako je odtieň a hĺbka farby, prekrytie/priehľadnosť – pokrytie výrobku a lesk.

Vnímanie zákazníka

V spotrebiteľských výrobkoch a potravinách ako hlavný príklad môže veľkosť častíc ovplyvniť náš pôžitok z výrobku alebo naše vnímanie jeho kvality, čo sú dva cenné atribúty spotreby. veľkosť častíc kávy, teda miera jej zomletia, ovplyvňuje chuť uvoľňovanú počas varenia, zatiaľ čo jemná veľkosť častíc v čokoláde jej dodáva hladký pocit v ústach, ktorý je lepší, ako keby bola hrubá.

Úvod do laserovej difrakcie

Predchádzajúci prehľad nie je ani zďaleka vyčerpávajúci a nie všetky požiadavky na údaje o veľkosti častíc, ktoré sme zdôraznili, spĺňa samotná laserová difrakcia, avšak mapovanie aplikácií slúži na zdôraznenie niektorých kľúčových vlastností požadovaných od techniky merania veľkosti častíc, ktoré spĺňa laserová difrakcia:

- Flexibilita (merania za mokra a za sucha),

- široký rozsah merania,

- rýchlosť získavania údajov,

- automatizované meranie,

- nedeštruktívna technika.

Laserová difrakcia je technika merania veľkosti objemových častíc, čo znamená, že vytvára výsledok pre celú vzorku namiesto toho, aby sa z meraní jednotlivých častíc vytvorila distribúcia veľkosti. Vzorka prechádzajúca kolimovaným laserovým lúčom rozptyľuje svetlo pod rôznymi uhlami. Veľké častice vytvárajú vysokú intenzitu rozptylu v relatívne úzkom rozsahu uhlov k dopadajúcemu lúču, zatiaľ čo menšie častice vytvárajú nižšiu intenzitu signálu, ale v oveľa širšom rozsahu uhlov. Laserové difrakčné analyzátory zaznamenávajú uhlovú závislosť intenzity svetla rozptýleného vzorkou pomocou sústavy detektorov. Rozsah uhlov, v ktorých sa meranie vykonáva, priamo súvisí s rozsahom veľkostí častíc, ktoré možno merať v rámci jedného merania.

Distribúcia veľkosti častíc vzorky sa vypočíta zo zistených údajov o rozptyle pomocou príslušnej teórie správania sa svetla. Najnovšia verzia normy ISO13320 [1] (norma ISO pre laserovú difrakciu) odporúča použitie teórie Mie pre všetky častice v rozsahu veľkostí, v ktorom sa laserová difrakcia uplatňuje, čo je 0,1 až 3 000 mikrometrov.

Nedeštruktívna povaha laserovej difrakcie je významnou výhodou tejto techniky. Okrem toho, ako vyplýva z vyššie uvedenej analýzy, meranie veľkosti častíc pomocou laserovej difrakcie sa opiera o zákony správania sa svetla, čo eliminuje potrebu kalibrácie prístroja. Rozsah merania, v ktorom je metóda skutočne použiteľná, je vhodný pre mnohé výrobné aplikácie a skutočnosť, že ide o objemovú techniku, znamená, že časy merania musia byť krátke.

Vývoj dominantnej techniky merania veľkosti častíc

Hoci norma ISO13320 uvádza 0,1 až 3 000 mikrometrov ako celkový rozsah veľkostí, v ktorom sa môže použiť laserová difrakcia, praktická realizácia tejto schopnosti si vyžadovala značný pokrok v optickom inžinierstve. V predchádzajúcich laserových difrakčných systémoch bolo možné dosiahnuť merania s väčším rozsahom, ako je tento rozsah, len použitím rôznych šošoviek na zachytenie a zaostrenie rozptýleného svetla na sústavu laserových difrakčných detektorov. Prepínanie šošoviek spojené s novým nastavením prístroja obmedzuje flexibilitu a/alebo produktivitu. To je obzvlášť nevýhodné pri analýze vzoriek s veľmi širokou distribúciou veľkosti častíc alebo pri štúdiu progresívneho zmenšovania veľkosti častíc, napríklad počas mletia. Zlepšenia v optickej konštrukcii do značnej miery eliminovali potrebu systémov s viacerými šošovkami, hoci sa stále používajú. Ich funkčnosť je menej problematická pri rutinnom meraní veľmi podobných vzoriek v presne definovanom rozsahu veľkosti.

Pri hodnotení pokroku v zlepšovaní optiky je dôležité si uvedomiť, že dosiahnutie čo najväčšieho rozsahu merania nie je jediným cieľom, ale dôležité je aj kritické rozlíšenie. Jednoducho povedané, meranie presnej distribúcie veľkosti častíc závisí nielen od detekcie častíc v extrémnych častiach distribúcie, ale aj od presného rozlíšenia populácie na veľkostné frakcie. Aj v súčasnosti sa laserové difrakčné analyzátory značne líšia v schopnosti spoľahlivo kvantifikovať množstvo vzorky prítomnej v každej veľkostnej frakcii v rámci stanoveného meracieho rozsahu prístroja. Slabá rozlišovacia schopnosť ohrozuje vytváranie spoľahlivých distribúcií veľkosti častíc a schopnosť kvantitatívne určiť napríklad množstvo jemných alebo hrubých častíc prítomných vo vzorke, čo je často účelom merania.

Fourierove a inverzné Fourierove usporiadanie šošoviek pre laserové difrakčné systémy

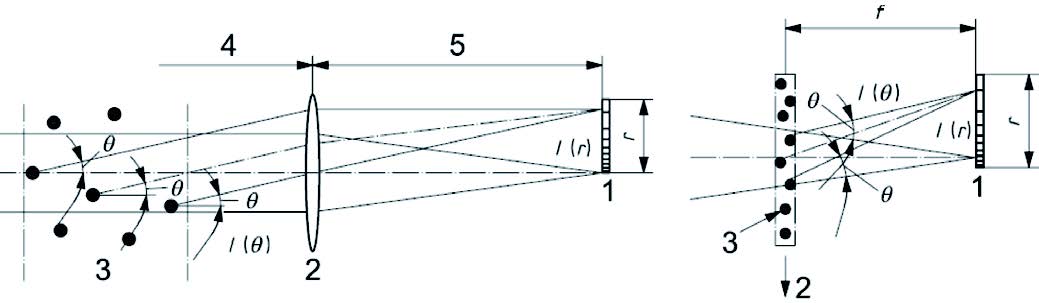

Norma ISO13320 poskytuje užitočnú súhrnnú analýzu relatívnych výhod dvoch optických usporiadaní, ktoré v súčasnosti prevládajú pri komerčnom navrhovaní laserových difrakčných systémov. „Klasické“ priame Fourierovo optické usporiadanie, najbežnejšie v prístrojoch vyvinutých v 80. rokoch 20. storočia, má šošovky na zber údajov umiestnené za meracím pásmom (pozri obrázok 1). Výhodou tohto usporiadania je široký pracovný rozsah (určený maximálnou vzdialenosťou medzi časticami a šošovkami), a preto je vhodné najmä na merania rozprašovania, pri ktorých môžu byť častice rozložené na širokej optickej dĺžke. V tomto usporiadaní možno meniť šošovky tak, aby sa rozptyl zo špecifických uhlových rozsahov sústredil na sústavu detektorov, čo umožňuje meranie rôznych rozsahov veľkosti častíc. Maximálny uhol, a teda aj minimálna veľkosť častíc, ktorú možno merať, je však obmedzená.

Naproti tomu v obrátenom Fourierovom usporiadaní, ktoré ISO13320 v súčasnosti uznáva ako štandardnú alternatívu v konštrukcii laserových difrakčných prístrojov, sú šošovky umiestnené pred meracou zónou. Toto usporiadanie obmedzuje optickú dĺžku, na ktorej možno vykonávať merania, ale umožňuje detekciu rozptýleného svetla v širšom rozsahu uhlov, pretože detektory môžu byť umiestnené pred aj za meracou bunkou. To umožňuje prístup k širšiemu dynamickému rozsahu bez potreby výmeny šošoviek a následne lepšie rozlíšenie prítomnosti častíc mimo špecifikácie.

Ďalším cieľom pri vývoji optiky bolo rozšíriť rozsah merania na submikrometrovú oblasť, o ktorú je zo strany priemyslu zvýšený záujem. Hardvér, ktorý rieši túto otázku a ktorý možno za určitých okolností použiť na rozšírenie meraní pod 0,1 mikrometra, zahŕňa

- špeciálny zdroj svetla s inou vlnovou dĺžkou,

- jeden alebo viac zdrojov svetla mimo osi,

- detektory rozptýleného svetla pod uhlom menším ako 90°, ale väčším ako je bežný rozsah (priamy rozptyl),

- detektory rozptýleného svetla pod uhlom väčším ako 90° (spätný rozptyl).

Analýza údajov

Popri týchto pokrokoch v optickej technike sa rádovo zlepšil aj výpočtový výkon. V posledných rokoch sa tým do značnej miery vyriešila otázka výberu optického modelu pre analýzu laserovej difrakcie.

Teória Mieho rozptylu svetla poskytuje podrobný matematický opis korelácie medzi rozdelením veľkosti častíc vo vzorke a rozptylom svetla, ktoré produkuje, a už dlho sa považuje za najvhodnejší model pre laserovú difrakčnú analýzu. Počas skoršieho vývoja laserovej difrakcie však nedostatočný výpočtový výkon podnietil prijatie Fraunhoferovej aproximácie, ktorá sa má aplikovať na Mieho teóriu.

Na zjednodušenie predpovede správania sa svetla pri rozptyle prijíma Fraunhoferova aproximácia niekoľko predpokladov. Výsledkom je jednoduchší model, ktorý uľahčuje výpočtovú záťaž spojenú s určovaním veľkosti častíc, ale bohužiaľ za určitých okolností poskytuje chybné údaje. Teraz, keď je možné použiť Mie, musí byť každé rozhodnutie prijať Fraunhoferovu aproximáciu starostlivo odôvodnené a osobitná pozornosť sa musí venovať: veľkosti prítomných častíc; tomu, či sú priehľadné alebo absorpčné; a rozdielu medzi indexom lomu disperznej látky a častíc [1]. Použitie Mie je obzvlášť dôležité pri meraniach v submikrónovej oblasti, o ktorú je medzi mnohými priemyselnými používateľmi čoraz väčší záujem. Do budúcnosti bude jednoduchosť použitia a použiteľnosť Mie pravdepodobne signalizovať pokračujúci pokles používania Fraunhoferovej aproximácie, hoci jedna nevýhoda Mie, potreba údajov o indexe lomu meraných materiálov, zostáva pre niektorých odstrašujúcim faktorom.

Zameranie na pigmenty

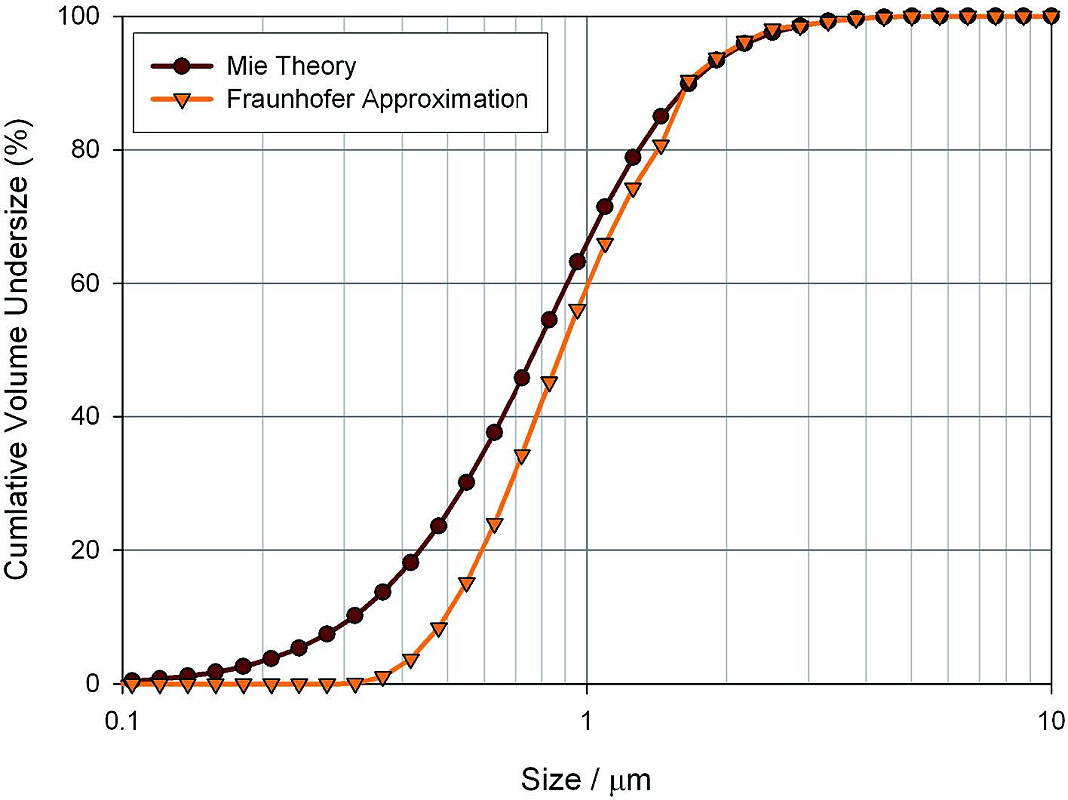

Farbiarsky priemysel sa pri kontrole optických vlastností svojich výrobkov spolieha na údaje o veľkosti častíc. Na obrázku nižšie sú uvedené údaje o veľkosti častíc pre plnivo uhličitanu vápenatého, ktoré sa používa na bielenie papiera. V prípade tohto výrobku sa v úzkom rozsahu veľkostí častíc zvyšuje účinnosť optického rozptylu, ktorý zabezpečuje optimálnu belosť.

Merania uhličitanu vápenatého pomocou Mieho teórie a Fraunhoferovej aproximácie

Namerané údaje o rozptyle pre uhličitan vápenatý boli vypracované s použitím Fraunhoferovej aproximácie a Mieho teórie, aby sa dosiahnuté výsledky popreli. Fraunhoferova aproximácia meria rozdelenie veľkosti častíc ako väčšie ako, chyba, ktorá vyplýva z predpokladu uvedeného v modeli, že účinnosť rozptylu častíc je nezávislá od veľkosti. V skutočnosti sa účinnosť rozptylu výrazne mení pod 1 µm, čo spôsobuje, že Fraunhoferova aproximácia nesprávne odhaduje objem materiálu v tomto rozsahu veľkostí. Naproti tomu Mieho teória predpovedaním zmeny účinnosti rozptylu správne zohľadňuje rozsah rozdelenia veľkostí v submikrónovej oblasti.

Obr. 2 Merania uhličitanu vápenatého pomocou Mieho teórie a Fraunhoferovej aproximácie

V budúcnosti

Zlepšenia v technológii laserovej difrakcie viedli k prístrojom, ktoré v mnohých prípadoch zásadne spĺňajú priemyselné požiadavky na meranie veľkosti častíc. Okrem už spomínaných pokrokov existujú praktické vlastnosti technického vybavenia, ktoré uľahčujú vkladanie vzoriek a zjednodušujú prechod medzi meraním mokrých a suchých vzoriek. Výsledkom je, že laserové difrakčné systémy dnes mnohí považujú za produktívne a flexibilné pracovné nástroje – spoľahlivú súčasť analytického vybavenia podniku. Výzvy však pretrvávajú a potreby odvetvia sa naďalej vyvíjajú.

Kľúčovou otázkou pre výrobcov laserových difrakčných prístrojov je, ako zabezpečiť, aby používatelia naplno využili zlepšenia výkonnosti dosiahnuté za posledné desaťročie. Dostať sa do fázy analýzy stlačením tlačidla je mimoriadne realistický cieľ, ktorý však závisí od efektívneho rozhodovania počas vývoja metódy: Je vzorka reprezentatívna? Mala by sa merať mokrá alebo suchá? Bola vzorka primerane rozptýlená? Je reprodukovateľnosť metódy prijateľná? Tieto a mnohé ďalšie otázky si doteraz vyžadujú pomerne odborné zváženie pred prijatím metódy na rutinné meranie.

Úsilie o automatizáciu analýzy aj riadenia v priemyselných podnikoch naznačuje, že procesné meranie bude tiež oblasťou, ktorej sa bude venovať mimoriadna pozornosť. Zoberme si príklad z cementárenského priemyslu. Tu výrobcovia prostredníctvom laboratórnych štúdií zistili, že laserová difrakcia odráža účinnosť výrobku presnejšie ako tradičné Blaineho merania. Okrem toho, keď sa definujú optimálne špecifikácie, laserová difrakcia sa môže preniesť do výroby prostredníctvom on-line analyzátora. N e m o n t o r o v a n é m o n i t o r o v a n i e m e n í efektivitu spracovania a uľahčuje produkciu výrobkov v reálnom čase, čo je cieľ, ktorý okrem mnohých iných zdieľa aj farmaceutický priemysel. Zefektívnenie prenosu špecifikácií z laboratória na výrobnú linku znamená, že prevádzka závodu môže plne využívať výhody laboratórneho výskumu a podporuje pokračujúce úsilie o automatizáciu výrobných procesov.

Nakoniec, hoci sa tento článok zameral na veľkosť častíc, parameter meraný laserovou difrakciou, niektoré priemyselné odvetvia už vedia, že účinnosť ich častíc je funkciou veľkosti a tvaru. Analytická inovácia, automatizované zobrazovanie, sa zatiaľ neteší takej akceptácii ako laserová difrakcia, ale táto technológia sa rýchlo rozvíja. Pokroky v oblasti kamier a výpočtovej techniky skracujú čas potrebný na získanie štatisticky významných parametrov tvaru na minúty. Kombinácia morfologického zobrazovania s technikami chemickej identifikácie, ako je Ramanova spektroskopia, ďalej zvyšuje tok informácií. Laserová difrakcia je doplnkovou technikou a dopĺňa tieto novšie techniky. Kombinácia ich použitia je vysoko efektívna. Napríklad zobrazovanie vzorky je priamym spôsobom kontroly stavu jej disperzie. Ak však zobrazovacia metóda odhalí, že rovnomernosť účinnej látky v konečnom výrobku závisí od jej veľkosti, potom samotná špecifikácia veľkosti častíc môže naznačovať, ako sa vyhnúť problému. Ako budú princípy novších technológií dozrievať, bude čoraz zrejmejšie, ako ich produktívne využívať v spojení s laserovou difrakciou. Mnohé výhody laserovej difrakcie teda naznačujú, že dopyt po nej pretrvá dlho do budúcnosti a že táto technika si udrží svoje miesto ako preferovaná voľba na priemyselné meranie veľkosti častíc.

Literatúra:

[1] ISO13320:2009 Meranie veľkosti častíc – Laserové difrakčné metódy

Malvern instruments ltd, preklad. Jiří Hrdlička